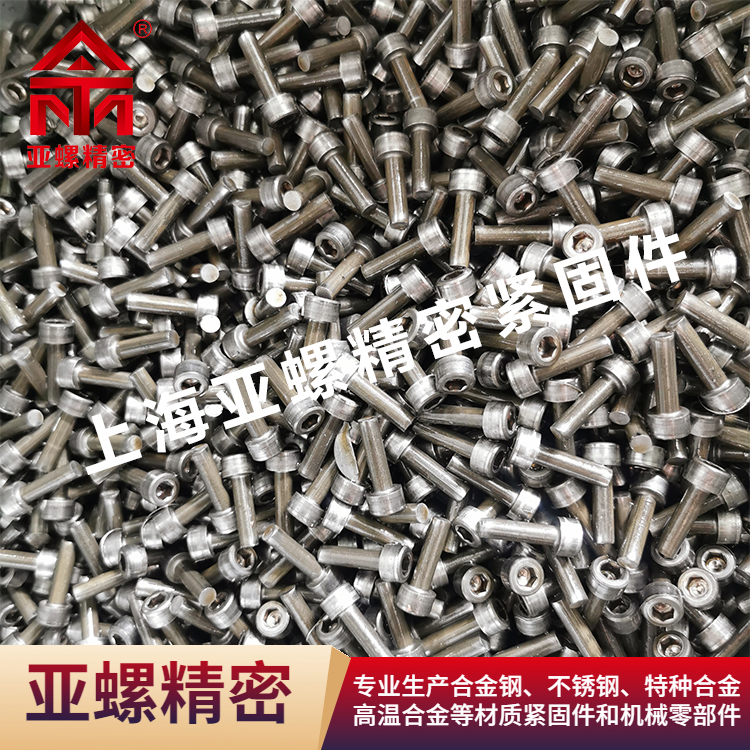

ATM亞螺精密

高精密緊固件/特殊材料供應商

ATM亞螺精密

高精密緊固件/特殊材料供應商

-

-

186-2131-1857

186-2131-1857

ATM亞螺精密

高精密緊固件/特殊材料供應商

ATM亞螺精密

高精密緊固件/特殊材料供應商

隨著科技的不斷進步,工程材料的性能越來越受到重視。在機械和建筑行業,不銹鋼螺絲憑借其優良的耐腐蝕性和強度廣泛應用。傳統的不銹鋼螺絲在實際應用中存在著一些不足之處,尤其是在螺紋接口的自潤滑性方面。因此,開發一種高效的螺紋自潤滑涂層成為了提升不銹鋼螺絲性能的一個重要方向。

了解不銹鋼螺絲的使用環境是涂層開發的基礎。不銹鋼螺絲通常應用于高濕度、高溫、甚至化學腐蝕較強的環境中。在這些條件下,螺絲的擰緊和松動頻繁,容易導致磨損和腐蝕,從而降低其使用壽命。為了克服這一問題,自潤滑涂層的應用在螺紋表面形成了一層保護屏障,能夠有效減小摩擦和磨損。

開發高效的不銹鋼螺絲螺紋自潤滑涂層需要選擇合適的材料。常見的自潤滑材料包括聚四氟乙烯(PTFE)、聚酰亞胺(PI)和石墨等。聚四氟乙烯具有優秀的化學穩定性和低摩擦系數,是自潤滑涂層的理想選擇。其耐高溫性能相對較弱,因此在高溫環境下,聚酰亞胺也成為了一種有效的替代材料。石墨作為傳統的潤滑介質,其顆粒很小且具有良好的潤滑性能,也可以用于自潤滑涂層的開發。

在涂層的制備方法方面,常見的技術有噴涂、浸涂和化學氣相沉積(CVD)。噴涂技術因其操作簡單、效率高而廣受歡迎,能夠快速地將自潤滑涂層均勻地涂覆在不銹鋼螺絲表面。浸涂則適合于批量生產,特別是在長條形零件的涂覆上表現更佳。而化學氣相沉積技術則能夠提供更為厚實和致密的涂層,但設備投資較高,適合于對涂層質量要求極為嚴格的生產場合。

在自潤滑涂層開發過程中,涂層的厚度和附著力也是關鍵因素。通過控制涂層的厚度,可以調節摩擦系數及耐磨性。通常,涂層厚度在10-50微米之間佳。附著力的好壞直接影響到涂層的使用壽命。因此,在涂覆前,要對不銹鋼螺絲進行適當的表面預處理,如噴砂或化學處理,以提高涂層與基材之間的結合力。

后,針對涂層的評價,通常采用摩擦磨損試驗和耐腐蝕試驗等方法進行評估。摩擦磨損試驗可以模擬實際使用條件下的磨損情況,而耐腐蝕試驗則能夠評價涂層在各種化學介質下的穩定性。通過綜合評估,可以對涂層的性能進行優化,進一步提升不銹鋼螺絲的使用效果。

總的來說,不銹鋼螺絲的螺紋自潤滑涂層開發是一個綜合性的技術問題,涉及材料學、工程學及化學等多個學科的交叉。通過對自潤滑涂層的深入研究和開發,不僅能夠提高不銹鋼螺絲的性能和使用壽命,還能夠為相關行業的技術進步提供有力支持。隨著這一領域的不斷發展,未來的不銹鋼螺絲將更具競爭力,滿足更高的市場需求。

上一篇:高精度不銹鋼螺釘制造工藝探索

下一篇:不銹鋼螺栓的高周疲勞壽命預測模型