1. 性能介紹

- 化學(xué)成分

- GH4033主要成分為鎳(Ni)約75%,鉻(Cr)約20%,還含有鉬(Mo)、鈦(Ti)、鋁(Al)等元素。其中,鎳提供了良好的耐腐蝕性和高溫強(qiáng)度;鉻增強(qiáng)了抗氧化性能,能在高溫下形成致密的氧化鉻保護(hù)膜;鈦和鋁是強(qiáng)化元素,通過形成γ'相(Ni3(Al,Ti))來提高合金的高溫強(qiáng)度和抗蠕變性能。

- 力學(xué)性能

- 高溫強(qiáng)度:在高溫環(huán)境下表現(xiàn)出色,例如在700℃時(shí),其抗拉強(qiáng)度仍能達(dá)到約700MPa,屈服強(qiáng)度可達(dá)約500MPa左右,這使得它能夠承受高溫下的巨大拉力而不易變形,確保在高溫工況下連接的可靠性。

- 抗蠕變性能:具有良好的抗蠕變能力,即在長(zhǎng)時(shí)間的高溫和恒定應(yīng)力作用下,材料的變形量很小。這種特性對(duì)于在高溫下長(zhǎng)期工作的螺栓來說非常重要,因?yàn)槿渥兛赡軐?dǎo)致螺栓松動(dòng),進(jìn)而引發(fā)設(shè)備故障。

- 韌性:雖然是高溫合金,但仍具有一定的韌性,能夠在承受一定程度的沖擊和振動(dòng)時(shí),不會(huì)輕易斷裂,保證了在復(fù)雜工況下的安全性。

- 耐腐蝕性

- 在高溫氧化環(huán)境中,由于鉻元素的存在,合金表面會(huì)形成一層連續(xù)、致密的氧化膜,阻止氧氣進(jìn)一步向內(nèi)部擴(kuò)散,從而有效抵抗高溫氧化。在一些含有硫、碳等腐蝕性介質(zhì)的高溫環(huán)境中,如石油化工和航空發(fā)動(dòng)機(jī)燃燒室內(nèi),也能表現(xiàn)出較好的耐腐蝕性,減少腐蝕對(duì)螺栓強(qiáng)度和性能的影響。

- 物理性能

- 熱膨脹系數(shù):與許多高溫設(shè)備材料相匹配,能夠在溫度變化時(shí),避免因熱膨脹差異過大而產(chǎn)生過大的熱應(yīng)力,確保連接的緊密性。例如,在從室溫升溫到700℃的過程中,其熱膨脹系數(shù)能夠與相關(guān)設(shè)備部件協(xié)調(diào)變化,防止螺栓松動(dòng)或連接部位損壞。

- 熱導(dǎo)率:具有適當(dāng)?shù)臒釋?dǎo)率,在高溫環(huán)境下可以有效地傳導(dǎo)熱量,避免局部過熱,有助于設(shè)備的溫度均勻分布,提高設(shè)備整體的熱穩(wěn)定性。

2. 制作標(biāo)準(zhǔn)

- 原材料標(biāo)準(zhǔn)

- 用于制作GH4033螺栓的原材料應(yīng)符合相關(guān)國家標(biāo)準(zhǔn),如GB/T 14992 - 2005《高溫合金和金屬間化合物高溫材料的分類和牌號(hào)》對(duì)于合金化學(xué)成分的規(guī)定。對(duì)鎳、鉻等主要元素以及雜質(zhì)元素的含量都有嚴(yán)格的限制范圍,以確保合金的性能穩(wěn)定。

- 鍛造標(biāo)準(zhǔn)

- 在鍛造過程中,應(yīng)遵循適當(dāng)?shù)腻懺毂群湾懺鞙囟确秶R话沐懺鞙囟仍?050 - 1180℃之間,鍛造比通常不小于3,以保證合金內(nèi)部組織均勻,消除鑄態(tài)組織的缺陷,提高螺栓的綜合性能。鍛造設(shè)備的精度和工藝參數(shù)控制也很重要,例如鍛造壓力、鍛造速度等都需要根據(jù)合金特性和螺栓尺寸進(jìn)行合理調(diào)整。

- 熱處理標(biāo)準(zhǔn)

- 熱處理工藝是保證螺栓性能的關(guān)鍵環(huán)節(jié)。通常包括固溶處理和時(shí)效處理。固溶處理溫度一般在1080 - 1120℃,時(shí)間根據(jù)螺栓尺寸等因素而定,目的是使合金元素充分溶解,形成均勻的固溶體;時(shí)效處理溫度在700 - 750℃左右,時(shí)間約16 - 20小時(shí),通過時(shí)效處理可以析出強(qiáng)化相,提高合金的強(qiáng)度和硬度。在熱處理過程中,加熱速度、冷卻速度等參數(shù)都需要嚴(yán)格控制,以確保獲得理想的組織和性能。

- 機(jī)械加工標(biāo)準(zhǔn)

- 機(jī)械加工時(shí),要考慮合金的加工硬化特性。切削速度一般較普通鋼材低,例如對(duì)于車削加工,切削速度可能在30 - 60m/min之間,進(jìn)給量和切削深度也要適當(dāng)減小。同時(shí),刀具的選擇很關(guān)鍵,通常采用硬質(zhì)合金刀具,并且刀具的幾何形狀要適合加工高溫合金,以減少加工過程中的切削力和切削熱,保證螺栓的尺寸精度和表面質(zhì)量。

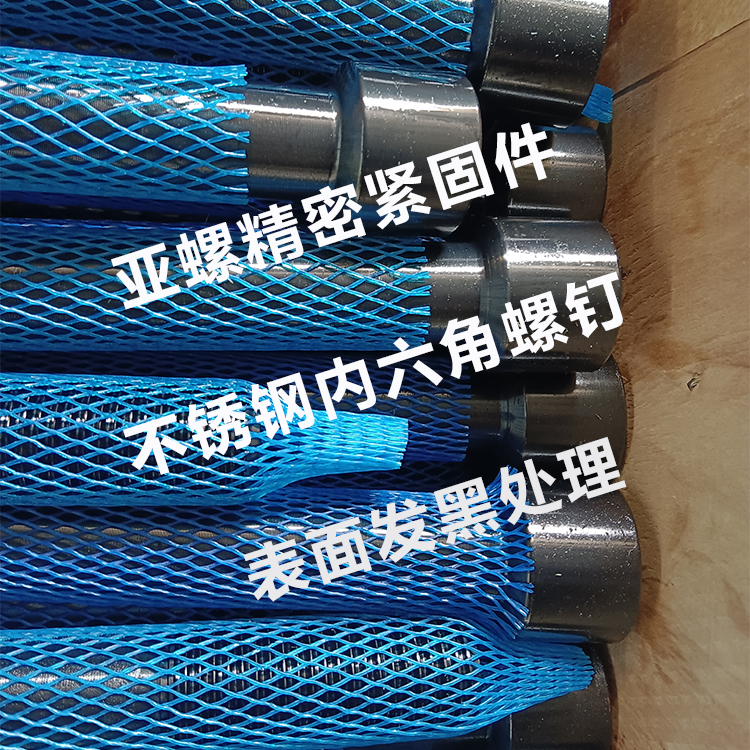

- 表面處理標(biāo)準(zhǔn)

- 表面處理可以提高螺栓的耐腐蝕性和表面質(zhì)量。常見的表面處理方法有鍍鎳、鍍鉻等。鍍鎳層厚度一般在10 - 30μm之間,鍍鉻層厚度約在0.02 - 0.05mm之間。在進(jìn)行表面處理前,需要對(duì)螺栓表面進(jìn)行嚴(yán)格的預(yù)處理,如除油、酸洗等,以確保鍍層與基體的結(jié)合牢固。同時(shí),表面處理后的螺栓應(yīng)符合相關(guān)的外觀和性能標(biāo)準(zhǔn),如表面應(yīng)光滑、無明顯缺陷,鍍層的附著力、耐腐蝕性等指標(biāo)應(yīng)滿足要求。

- 質(zhì)量檢驗(yàn)標(biāo)準(zhǔn)

- 化學(xué)成分檢驗(yàn):采用光譜分析等方法對(duì)螺栓的化學(xué)成分進(jìn)行檢驗(yàn),確保合金元素含量符合GH4033的標(biāo)準(zhǔn)要求。

- 力學(xué)性能檢驗(yàn):通過拉伸試驗(yàn)、硬度試驗(yàn)等來檢驗(yàn)螺栓的力學(xué)性能。拉伸試驗(yàn)的試樣應(yīng)符合國家標(biāo)準(zhǔn)規(guī)定的尺寸和形狀,試驗(yàn)結(jié)果應(yīng)滿足規(guī)定的抗拉強(qiáng)度、屈服強(qiáng)度和延伸率等指標(biāo)。硬度試驗(yàn)一般采用洛氏硬度或維氏硬度測(cè)試方法,確保螺栓的硬度在規(guī)定范圍內(nèi)。

- 無損檢測(cè):常用超聲波檢測(cè)、磁粉檢測(cè)等方法來檢查螺栓內(nèi)部是否存在裂紋、氣孔等缺陷。超聲波檢測(cè)的頻率、探頭選擇等參數(shù)應(yīng)根據(jù)螺栓的尺寸和材料特性進(jìn)行優(yōu)化,以保證檢測(cè)的準(zhǔn)確性。

186-2131-1857

186-2131-1857